在制造業競爭日益激烈的今天,生產效率直接關系到企業的盈利能力與市場競爭力。對于廣泛使用的平面磨床而言,提升其單次加工節拍意味著在單位時間內能完成更多工件加工,顯著降低單件成本。那么,如何有效提升平面磨床的單次加工節拍呢?這需要從設備、工藝、刀具及操作等多個環節進行系統性優化。

工件的裝夾與找正時間是整個加工節拍的重要組成部分。傳統的逐個裝夾、打表找正方式耗時較長。考慮采用專用夾具或組合夾具,實現工件的快速定位與夾緊。對于批量生產的零件,使用經過精密設計的專用夾具可以幾乎消除每次裝夾的找正時間。磁力吸盤的磁力強度與均勻性也至關重要,確保工件在加工過程中穩固不位移,避免因二次調整而浪費時間。

砂輪的選擇與修整是影響磨削效率的核心因素。不同材質的工件需要匹配不同特性的砂輪。針對高強度合金鋼,選用高硬度、粗粒度的砂輪可以提高磨削效率;而對于易發生磨削燒傷的材料,則可能需要大氣孔或特殊粘結劑的砂輪。砂輪的修整頻率與質量直接關系到磨削鋒利度。建立規范的修整周期,避免因砂輪鈍化導致磨削力增大、進給速度被迫降低,從而拖慢節拍。每次修整量需精確控制,既要去除鈍化層,又要盡量減少砂輪損耗。

磨削參數的合理化設置是提升節拍的關鍵。許多操作者傾向于使用保守的參數以避免問題,但這犧牲了效率。在保證加工質量和設備安全的前提下,可以嘗試適當提高工作臺的往復速度、砂輪的線速度以及磨削深度。采用強力磨削技術,通過較大的切深和較慢的橫向進給,可以在單次行程中去除更多余量,減少總行程次數。冷卻液必須充足有效,確保能及時帶走磨削熱,防止工件熱變形和砂輪堵塞,這是維持高效磨削的前提。

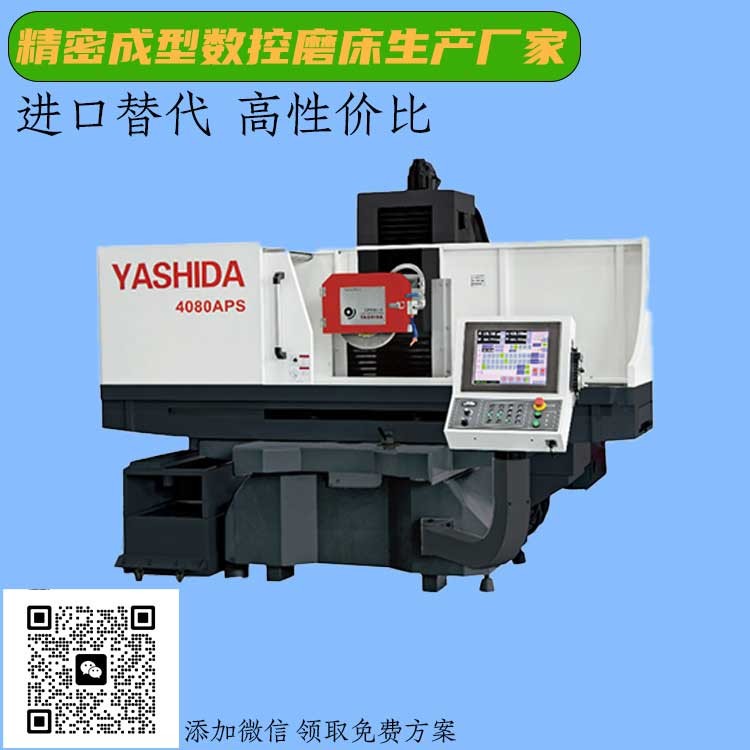

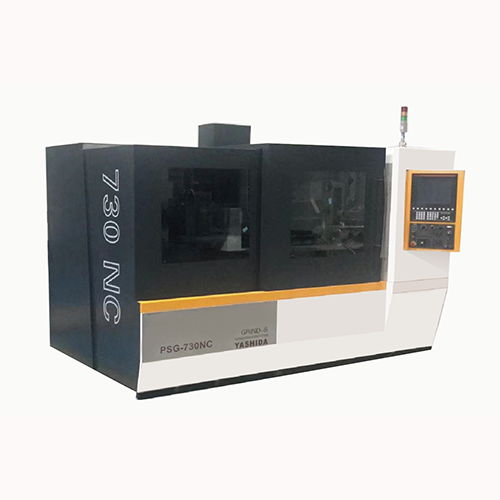

加工路徑的規劃也能挖掘節拍潛力。對于非連續表面或多個小型工件同時加工,優化磨頭的移動路徑,減少空行程時間。編程時,確保砂輪在安全前提下以最快速度接近和離開工件表面。現代數控平面磨床的編程功能可以實現路徑的最優化。

操作人員的熟練度與規范化操作同樣不可忽視。加強對操作人員的培訓,使其熟悉設備性能,掌握快速裝夾、參數調整和故障初步判斷的能力。建立標準作業流程,減少因操作不當或猶豫不決造成的時間浪費。

最后,設備的日常維護是保障高效生產的基礎。定期檢查平面磨床的主軸精度、導軌間隙、液壓系統壓力等關鍵部件狀態,確保設備始終處于最佳性能。一個狀態不佳的設備無法穩定地執行高效的加工程序。

提升平面磨床單次加工節拍是一個涉及設備、工藝、管理和人員的綜合性課題。它要求我們不僅僅關注磨床本身,更要審視整個加工流程中的每一個細節。通過系統性地分析并優化裝夾、砂輪、參數、路徑和維護等各個環節,完全可以在保證加工質量的同時,顯著縮短單次加工時間,從而實現生產效率的飛躍,為企業贏得寶貴的市場先機。